Al 43esimo International Vienna Motor Symposium, la cattedra “Production Engineering of E-Mobility Components” (PEM), della RWTH Aachen University (Germania), e LKQ Europe hanno presentato uno studio congiunto che esamina le sfide poste dalle batterie di trazione, difettose o a fine vita, dei veicoli elettrici a batteria (BEV), mostrando le possibili soluzioni per il riutilizzo, la rigenerazione, la riparazione e il riciclo degli accumulatori.

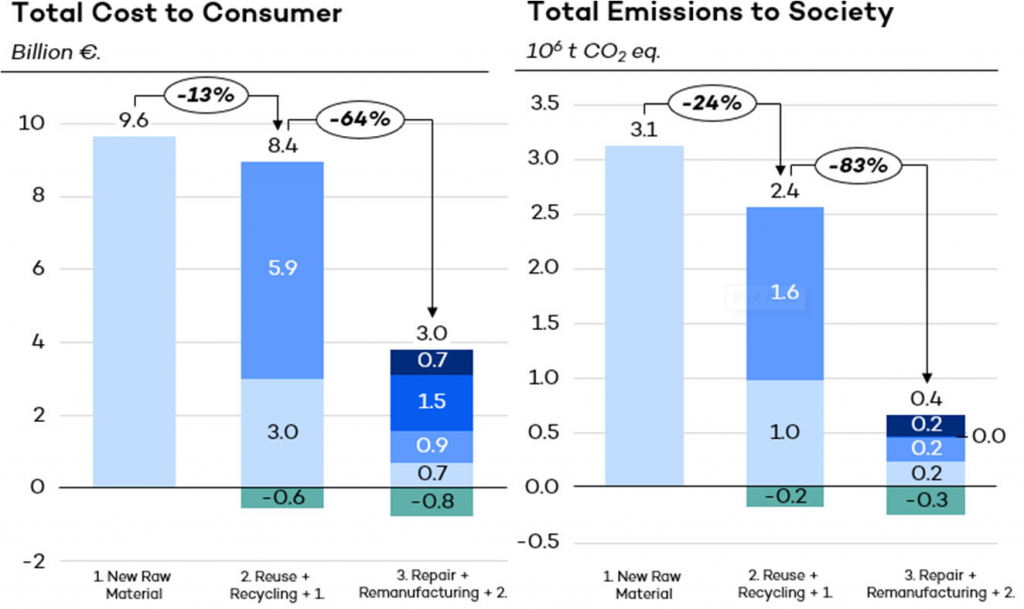

Sono stati valutati come benefici la riduzione dei costi e delle emissioni derivanti da un ecosistema circolare.

Un progetto rivolto al futuro

Lo studio si concentra sulla conservazione delle risorse, la protezione del valore residuo dei veicoli elettrici a batteria e l’estensione della durata della batteria per mantenere il veicolo su strada con buone prestazioni.

“L’elettromobilità sta crescendo velocemente – e, nel farlo, deve stare attenta a non superare la sua stessa promessa di sostenibilità. Nei prossimi anni, aumenterà massicciamente il volume delle batterie agli ioni di litio nell’ultima fase di vita dei veicoli elettrici”, afferma il professor Achim Kampker, fondatore e responsabile della cattedra PEM alla RWTH Aachen University. “Pertanto, abbiamo bisogno di sviluppare soluzioni efficienti e sostenibili per l’ottimizzazione e il riutilizzo delle batterie – e infine anche per il recupero delle materie prime.”

Commenta Arnd Franz, CEO di LKQ Europe: “Vogliamo essere i leader sul mercato dell’elettrificazione nel settore del post-vendita indipendente. La nostra cooperazione con la RWTH Aachen University è cruciale nella nostra strategia per offrire diagnostica, logistica, riparazione e riciclo per batterie di trazione. Come maggiore recycler di veicoli attivo sul mercato, LKQ sta espandendo rapidamente le proprie soluzioni per il ciclo di vita dei veicoli elettrici.”

La visione di LKQ

Lo studio si concentra sugli elementi critici e sulle potenziali soluzioni nella catena del valore.

Un ciclo di vita completamente chiuso mostra maggiori risparmi di costi e riduzione al minimo delle emissioni di CO2, sottolineando quindi l’importanza della riparazione e della rigenerazione delle batterie. Il riciclo delle materie prime è importante, ma dovrebbe essere considerato solo come ultima soluzione. La batteria di trazione è la parte a valore più alto di un veicolo elettrico a batteria, e ci si aspetta una durata di 10-14 anni prima di dover essere sostituita. Quando ciò avviene, oggi, molto spesso assistiamo a situazioni di cicli di batteria non chiusi, che comportano sprechi di materiale e smaltimento costoso. La scarsità nella fornitura di materie prime, gli obiettivi di riduzione delle emissioni e le considerazioni sui costi richiedono invece soluzioni sostenibili a lungo termine. Le batterie BEV a fine vita e quelle difettose dovrebbero essere trattate in un sistema a ciclo chiuso. Con l’attuale forte aumento dell’elettrificazione nel settore automotive, la relativa catena del valore europea è agli inizi di una grande transizione.

LKQ prevede un forte aumento dei veicoli elettrici a batteria nel settore del post-vendita indipendente a partire dal 2028, quando un numero significativo di tali veicoli uscirà dalla garanzia del produttore ed entrerà nelle officine indipendenti.

“Entro il 2030 ci aspettiamo circa 34 milioni di batterie ad alta tensione installate nel parco europeo di veicoli elettrici a batteria”, afferma Christoph Schön, responsabile di E-Mobility Innovation in LKQ Europe. “La domanda è: per quanto tempo queste batterie rimarranno intatte? Secondo le stime attuali, entro la fine del decennio, circa 1,3 milioni di batterie all’anno rientreranno in officina a causa di guasti elettrici, meccanici ed elettrochimici, e dovranno essere sottoposte a diagnosi e poi riparate o sostituite. Dopodiché, prevediamo che questi rientri continuino ad aumentare a un tasso del 30% all’anno. La sostituzione dell’intero sistema della batteria è un lavoro molto costoso. Vogliamo offrire soluzioni adeguate e sostenibili, grazie alle quali il conducente di un’auto elettrica non debba investire in una nuova batteria per un veicolo di 10 anni, bensì possa ottenere una riparazione o un rinnovo della batteria a una frazione del suo costo.”

Come promotore dell’economia circolare nel settore automotive, l’obiettivo di LKQ è quello di

fornire soluzioni per le sfide poste alle officine del futuro. Inoltre, i produttori di veicoli e batterie, già nella fase di progettazione e sviluppo del loro prodotto, devono tenere conto della fase di smontaggio, per raggiungere l’efficienza di scala nella riparazione e rigenerazione. Infine, il legislatore deve predisporre un quadro normativo aperto e competitivo, che consenta un accesso non discriminatorio alle interfacce delle batterie per l’assistenza e la riparazione del post-vendita.